Саморобна фурнітура для відкатних воріт (Комплектуючі)

Заміна саморобної на заводську своїми руками

В огляді розглянемо детально, які елементи обов'язково необхідні для нормальної роботи воріт. Відштовхуючись від цього можна буде судити, що дійсно реально виготовити самостійно і як це краще зробити. Також торкнемося плюсів готових комплектів і можливості замінити саморобні елементи на заводські на вже існуючих воротах при бажанні.

Для початку слід уважно розглянути будова відкатної конструкції на фото нижче. Там якраз перераховані основні комплектуючі, за рахунок яких утримуються і переміщаються ворота.

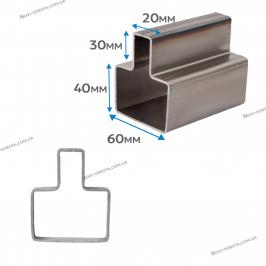

Напрямна рейка

Відкатні ворота мають консольную конструкцію. Знизу до стулки необхідно приварити напрямна рейка - профільну балку, всередину якої в подальшому заводяться роликові опори. Таким чином рейок (а значить і стулка) зможе котитися по роликам з боку в бік.

У проїзді ворота рухатися будуть немов у висячому положенні, спираючись на продовження стулки (хвостову частину) і ролики. Тому сам рейок береться довжиною в 1,5 ширини ворітної отвору. Навантаження при цьому буде не тільки від ваги воріт, але і від тиску вільного краю стулки (своєрідний важіль), так що необхідно забезпечити достатню міцність роликів і рейки.

При самостійному виготовленні рейки беруть квадратну трубу, в основному вибирають зі стороною 60, 80 або 100 мм. Варто зауважити, що з воротами вагою до 300 кг слід купувати трубу зі стінками товщиною від 3,5 мм, а при більш важкої стулці або отворі ширше 5 м потрібна вже труба товщиною 5 мм. По довжині така напрямна труба буде на всю довжину стулки з хвостовиком - нижня труба рами приварюється до рейки зверху. А ось для того, щоб рейок був здатний рухатися по роликам, знизу труби доведеться робити спеціальний виріз. Можна болгаркою.

Такий спосіб виготовлення порушує початкову цілісність труби. У зв'язку з цим з часом може виникати деформація рейок, стулка починає підклинювати, вимагати підвищених зусиль для переміщення. Деформації і викривлення можуть з'явитися вже на стадії виконання вирізу в стінці внаслідок нагріву металу в ході робіт.

Заводське виробництво дозволяє надати направляючої особливу форму в поперечному перерізі, щоб максимально підлаштуватися під взаємодія з роликами. Більшість виробників рейок виконує зі сталі з високим вмістом вуглецю, що запобігає виникненню деформацій від навантажень. Важливо, щоб внутрішня поверхня елемента була гладкою, без окалин, раковин і інших дефектів, що призводять до підклинювання воріт.

Деякі виробники пропонують напрямні тільки з чорної сталі, а інші виготовляють ще й оцинковані. Другий варіант, природно, дорожче, але при цьому термін служби рейки буде збільшеним. Це пов'язано з тим, що якщо зовнішню сторону можна прогрунтувати і пофарбувати, захистивши від корозії, то обробити вручну внутрішню так просто не вийде.

Використовуються в основному напрямні двох стандартів. Звичайна (мала) розрахована на стулки до 300 кг вагою (або 400-500 кг загального навантаження), а для більш важких або довгих воріт на прорізи від 5 м йде вже збільшена (велика) балка.

Напрямна рейка кріплять до нижньої трубі каркаса. При цьому зварювання проводиться прихватками, а не суцільним швом. Звичайний крок - шов по 15-20 мм через кожні 700 мм, причому з обох сторін і так, щоб виходив шаховий порядок.

Суцільний зварювальний шов заборонений, тому що викликає деформацію рейки.

Роликові опори

Роликові каретки поставляються парою. Встановлюють їх на підготовлений фундамент з заставної, причому з різних боків швелера. Намагаються, щоб дистанція було максимально можливої, тоді плече стулки буде менше, а значить, знизиться навантаження на каретки і рейок.

Створення роликового опори своїми руками зажадає наявності листової сталі товщиною від 10 мм і вище, а також 16 підшипників (по 8 на кожну каретку) і осі для них.

Дешеві підшипники китайського виробництва довго не протягнуть, а ось більш дорогі швидше за все виправдають надії. За розміром підшипники підбираються під обрану в якості рейки трубу, щоб могли легко ходити всередині неї, але не бовтатися. Важливо, щоб пильовики підшипників були металлорезіновимі, а не просто металевими, так як потрібно захист кулькового механізму не тільки від пилу, але і від вологи. Погодьтеся, що атмосферні опади і близькість до землі (роса, бризки, вогкість) здатні викликати корозію металу, а через це елементи просто стануть непридатними до роботи.

Метал опори також повинен бути захищений від корозії. Цинкування в побутових умовах виконати навряд чи вдасться, але можна добре прогрунтувати і пофарбувати в кілька шарів. Надалі треба буде регулярно контролювати стан такого покриття, так як захист на 100%, тим більше надовго воно забезпечити не може.

Виготовлені на заводі роликові опори бувають різними. На ринку можна зустріти каретки з металевими і з полімерними обоймами підшипників.

Рекомендується купувати металеві ролики. Полімери вимогливі до дотримання температурного режиму, а дозволений діапазон зазвичай задається в межах від -20 ° С до + 50 ° С. Вихід за ці рамки призводить до поломки полімерів або втрати форми.

У заводських кареток верхня частина рухома щодо заснування. Це зроблено для того, щоб ролики могли трохи нахилятися в бік руху стулки. Навантаження оптимально розподіляється, хід воріт стає більш легким і плавним, а також знижується знос самих кареток.

Плюсом заводських опор можна вважати і оцинковану поверхню, надійно оберігає дані елементи від руйнівного впливу вологи.

Встановлювати роликові опори заводського виробництва можна двома способами:

- на регулювальні пластини

- без них

При відмові від регулювальних пластин, роликові опори будуть приварені безпосередньо до швелеру, забетонували в фундамент. Спочатку підстави елементів лише прихоплюють зварюванням, залишаючи можливість скорегувати їх положення, якщо рух виявиться утрудненим. Принцип такий: прихопили опори, перевірили легкість руху, якщо недостатньо добре йдуть, то зрізали і переставили ролики і знову перевірили працездатність. Коли досягнете переміщення воріт без зайвих зусиль, тоді підстави роликів можна ошпарити остаточно.

Установка на регулювальні пластини спочатку схожа на монтаж без них. Відмінністю є те, що до швелеру буде приварена не як опора, а пластина, а каретки кріпляться до останньої за допомогою шпильок і гайок. Використання регулювальної пластини дозволяє в подальшому змінювати висоту розташування роликів простим обертанням гайок, щоб добитися ідеального ходу воріт, особливо після можливого просідання фундаменту на нестійких грунтах.

Важливо! Ролики не повинні бовтатися в трубі. Зазор між стінкою рейки і роликами допустимо в межах 1-2 мм, інакше стулка буде клювати, тобто вільний край виявиться нижче полички уловлювача, не дозволяючи закрити ворота повністю.

Верхня напрямна пластина

Даний елемент підтримує стулку за верхній край, виконуючи кілька завдань: утримує ворота від падіння, підтримує строго вертикальне положення і направляє рух по прямій в сторону уловлювачів.

При самостійному виготовленні верхнього підтримки є де розвернутися фантазії «умільців». Прикладом може послужити конструкція з фотографії:

У заводських умовах виконується верхня пластина з парними роликами. Роблять елементи з 2-ма або 4-ма роликами для легких і більш важких воріт відповідно. Для того, щоб пластина зуміла впоратися з майбутніми навантаженнями і не розігнутися, бажано виконувати її зі сталі близько 4 мм завтовшки.

Самі ролики від різних виробників можуть йти з пластикової або гумової поверхнею. Пластик може дряпати стулку, так що гума все ж краще.

Монтаж заводський верхньої пластини проводиться на нащельником найближчій до кареток ворітної опори. Щоб не збільшувати дистанцію від стовпа до стулки, а максимально притиснути її до стовпа, один з роликів частково заводиться всередину нащільники в попередньо виконаний виріз розміром 60 * 40 мм.

Край самої пластини заводиться між стовпом і нащельником і приварюється.

Стулка ставиться на своє місце (каретки заводяться в рейок) і пропускається верхнім зрізом між роликами підтримуючої пластини. Ролики підганяють згідно товщині рами, пересунувши болти в довгастих пазах пластини і не забуваючи переконатися в вертикальності стулки.

Нижній уловлювач

Елемент необхідний для перерозподілу навантаження при замкнених воротах. Переміщається стулка у висячому положенні, але утримувати її так постійно неприпустимо - ролики з рейкою швидко вийдуть з ладу. Тому вільний край при закритих воротах обов'язково повинен спертися об поличку уловлювача.

Для створення нижнього улавливателя підійдуть пара відрізків куточка і пластина з металу не тонше 3 мм, які зварюються між собою. Менш міцний елемент може зруйнуватися або деформуватися.

Нижній уловлювач заводського виробництва забезпечений пелюстками - відгинами для гарантованого потрапляння воріт в уловлювач при вітрі або наявності незначного люфту.

Кріплять даний елемент на дальній від роликів нащельник за допомогою зварювання.

Важливо витримати правильну висоту, щоб стулка заїжджала на поличку з підйомом даного краю на 3-4 мм.

Нижній кінцевий ролик

Дане коліщатко необхідно для плавного закочування стулки в уловлювач.

Сам ролик і його конструкція можуть бути будь-якими, зручними для виготовлення. Важливо лише продумати систему кріплення елемента до рейки стулки.

Заводські кінцеві ролики можуть бути з колесом з металу або пластику. В принципі, для легких воріт до 300 кг вагою полімеру цілком достатньо.

З більш важкими стулками від 300 кг необхідний металевий ролик.

Не рідко сучасні елементи забезпечуються сталевою пластиною перед роликом. Таке доповнення замінює передню заглушку для торця рейки, тоді гумова заглушка в комплекті буде лише одна, для заднього зрізу направляючої.

Кінцевий ролик кріпиться безпосередньо в направляючу поруч з торцем. Заводський елемент фіксується пластиною і парою болтів.

Кінцевий ролик закочує стулку на поличку уловлювача, складаючи разом з ним третю точку опори для конструкції. Це дозволяє розвантажити роликові опори.

Верхній уловлювач

Даний елемент фіксує стулку при закритих воротах. Якщо його не встановити, то ворота будуть гриміти, а періодичне тиск на стулку (в тому числі і вітру) зможе приводити до деформації.

Для виготовлення верхнього улавливателя можна взяти просто відрізок гнутого швелера, можна зварити пару куточків або зігнути смугу довжиною 6-10 см. Метал необхідний як мінімум 4 мм товщини.

Вироблений на заводі верхній уловлювач виконаний у вигляді П-подібної скоби з тими ж пелюстками-відгинами. Така форма дозволяє стулці потрапити на своє місце навіть при наявності люфту.

Верхній уловлювач приварюють до того ж нащельником, що і нижній.

Кріпити його можна після всіх інших елементів.

Не всі виробники включають верхній уловлювач в базовий комплект, пропонуючи купувати його окремо. При виборі відповідного набору варто переконатися в повноті комплектації.

Заглушки

Дані елементи закривають торці рейки від снігу, бруду і зайвої вологи.

Коли виготовляють заглушки самостійно, то найчастіше беруть просто пластини з листової сталі 1-2 мм завтовшки, виготовляють деталі за розмірами перетину направляючої і заварюють з їх допомогою торці.

Заглушки заводського виробництва в основному виконуються з гуми і є знімними завдяки гофрованої частини, за рахунок якої утримуються в профілі.

Встановлюються заглушки з обох сторін рейки вручну. При наявності сталевої пластини на кінцевій ролику буде потрібно лише один гумовий елемент для протилежного краю.

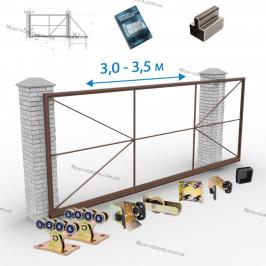

Переваги заводського комплекту фурнітури перед саморобним

Відносно недавно фурнітура заводського виробництва коштувала надто дорого, щоб її міг дозволити собі будь-який бажаючий. Готові комплекти завозилися з-за кордону по 300-400 доларів, а ще монтаж оплатити треба було. У зв'язку з цим деякі майстри пристосувалися виготовляти комплектуючі самостійно, що було дуже затребуване на той момент.

Для створення роликових опор необхідний був токар, який зміг би обточити підшипники як слід. Замість направляючого профілю використовувалася квадратна труба зі зробленим болгаркою розрізом на одній з граней. Але все одно саморобний комплект коштував близько 150-200 доларів.

Зараз замовляти самопальную фурнітуру стало просто невигідно, так як заводські комплекти вітчизняного виробництва виявляться чи не дешевше, але при цьому вище якістю.

З заводськими комплектуючими ворота працюють не в приклад краще, так як рейок і каретки спочатку виробляються максимально підігнаними один під одного. У готовому комплекті все прораховано, вивірене і перевірено часом. Стулка гарантовано буде ходити легко, без зайвого гуркоту і заїдань. Прослужать ворота також набагато довше конструкції на саморобних елементах.

На практиці перевірено, що мало хто зумів зробити «на коліні» дійсно якісні роликові опори. У більшості ж випадків виходили недовговічні комплектуючі, викликають часті поломки.

Переваги комплектів заводського виробництва:

- Точна геометрія всіх елементів, якої в саморобних наборах домогтися неможливо.

- Якісна оцинковка всіх елементів. Саморобні комплектуючі такого захисту не отримують, тому ризик появи іржі і зниження міцності дуже великий.

- Висока міцність направляючого профілю, стійкість до деформації (при дотриманні правил монтажу). Звичайна квадратна труба тримати геометрію на належному рівні не може, міцність знижується вже при розрізі стінки, а геометрія «пливе» під навантаженням.

- Заводські роликові опори простіше виставляються в правильне положення, особливо при наявності регулювальних пластин.

- Рухливість верхній частині роликових опор знижує знос самих кареток.

- Підтримуюча пластина дозволяє легко підлаштувати ролики згідно товщині стулки, так що ніяких люфтів при русі воріт спостерігатися не буде.

- Готовий комплект фурнітури хорошої якості забезпечить легке ковзання стулки. Особливо важливо це для воріт, які будуть автоматизувати - приводи не розраховані працювати з перевантаженнями з боку неякісної механіки воріт.

Заміна саморобної фурнітури заводським комплектом на готових воротах

Випадок з практики. Фахівців нашої компанії викликав для консультації клієнт, який встановив нашу автоматику. При переміщенні стулки привід сильно нагрівався, а причину цього самостійно встановити він не зміг.

Уже при візуальному огляді стало ясно, що причина в невідповідність саморобної фурнітури навіть самим основним вимогам. Рекомендацією майстрів стала заміна кустарної фурнітури на заводську, підібраний комплект вітчизняного виробника «Світ воріттм». Хід робіт по заміні коротко описаний нижче.

Демонтаж стулки. Були вилучені заглушки і виймуть кінцевий ролик. Стулка відкрилася повністю і була знята з роликових опор. Ворота розмістили на рівній поверхні. Болгаркою були зрізані зварювальні шви, якими була приварена квадратна труба-рейок до рами стулки.

Фото, розміщене нижче, показує одну з причин, які викликали заклинювання воріт і перегрів приводу.

Цей дуже іржавий і деформований рейок прийнято було замінити заводським рейкою харківського виробництва. Завдяки використанню стали з високим вмістом вуглецю, такий елемент повинен набагато краще протистояти навантаженням і не втрачати геометрію.

На даній направляючої знизу тимчасово приварили дві «ніжки» - відрізки металопрофілю по 60 см завдовжки. Такий підхід дозволяє відразу виставити стулку вертикально і приварювати до рейки з обох сторін без перевертань воріт і ризику отримати перекоси.

Стулка була встановлена зверху на цей рейок, після чого нижню трубу каркаса стали з'єднувати з даною підставою.

Кріплення виконувалося у вигляді прихваток звареними швами по 20-30 мм з кроком 700 мм з двох сторін стулки, але в шаховому порядку.

Увага! Суцільний шов виконувати не можна ні в якому разі, інакше навіть найякісніший рейок може «повісті», і ворота почнуть клинить через деформацію.

Після приварювання рейки до стулки за допомогою автомобільного герметика був ретельно замурований зазор між направляючої і трубою каркаса. Без цієї операції в щілину могла б потрапити волога, яка з часом викликала б зростання іржі і руйнування металоконструкції.

Рейок і нижня каркасна труба піддалися грунтуванню і тришаровому фарбування. Це не входило в завдання монтажників, вони в цей час займалися заміною фурнітури.

Фахівці демонтували старі роликові опори, вже не здатні виконувати свої обов'язки далі.

Їх замінили каретками з посиленими підшипниками і металевими обоймами.

Роликові опори розмістили на швелері, підібравши оптимальне положення. Стулку поставили на них і переконалися в легкості ходу. Тільки після цього підставу опор було ошпарити по периметру для надійного з'єднання з гарячекатаного швелером, забетонованих в фундамент.

Кінцевий ролик встановили в рейок. Закріпили зварюванням на своїх місцях верхню пластину і уловлювач. Поставили заглушку.

Заміна фурнітури з саморобною на заводську на цьому була завершена. Після включення автоматики замовник переконався, що привід перестав грітися.

Акція!

Купуючи рекомендовану нашими фахівцями фурнітуру, Ви в подарунок отримаєте авторську інструкцію, де покроково описаний порядок виготовлення і монтажу відкатних воріт.

До речі, у нас є стаття про самостійному монтажі автоматики - логічний наступний крок після установки воріт.